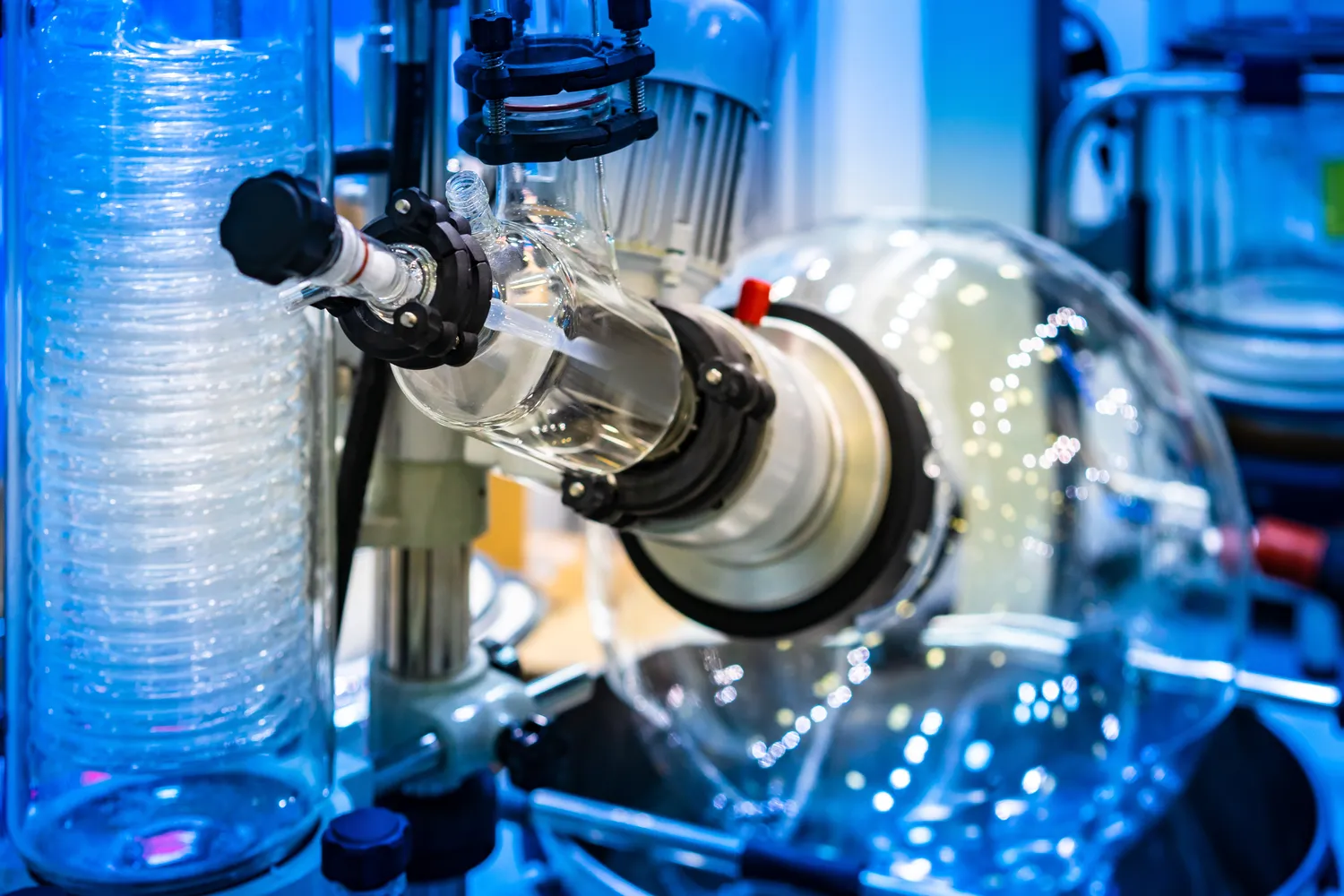

Wyparki to urządzenia, które służą do odparowywania cieczy, najczęściej w celu skoncentrowania roztworów lub usunięcia nadmiaru wody. Wykorzystywane są w różnych branżach, takich jak przemysł spożywczy, chemiczny czy farmaceutyczny. Proces odparowywania polega na podgrzewaniu cieczy, co prowadzi do jej przejścia w stan gazowy. Wyparki mogą działać na różne sposoby, w tym poprzez zastosowanie próżni, co obniża temperaturę wrzenia cieczy i pozwala na oszczędność energii. W przemyśle spożywczym wyparki są często używane do produkcji soków owocowych, syropów czy koncentratów, gdzie kluczowe jest zachowanie aromatów i wartości odżywczych. W branży chemicznej wyparki pomagają w produkcji różnych substancji chemicznych poprzez usuwanie rozpuszczalników. W zależności od zastosowania, wyparki mogą mieć różne konstrukcje i rozmiary, od małych jednostek laboratoryjnych po duże instalacje przemysłowe.

Jakie są rodzaje wyparków i ich zastosowania?

Istnieje wiele rodzajów wyparków, które różnią się konstrukcją oraz sposobem działania. Najpopularniejsze z nich to wyparki jednofazowe oraz wielofazowe. Wyparki jednofazowe charakteryzują się prostą budową i są najczęściej stosowane w mniejszych zakładach produkcyjnych. Z kolei wyparki wielofazowe, takie jak wyparki filmowe czy próżniowe, są bardziej skomplikowane i wykorzystywane w większych instalacjach przemysłowych. Wyparki filmowe działają na zasadzie tworzenia cienkiej warstwy cieczy na powierzchni wymiennika ciepła, co zwiększa efektywność odparowywania. Próżniowe wyparki natomiast umożliwiają odparowanie cieczy w niższej temperaturze, co jest kluczowe dla zachowania jakości produktów wrażliwych na wysoką temperaturę. W przemyśle farmaceutycznym wyparki są wykorzystywane do produkcji leków oraz ekstraktów roślinnych. W przemyśle chemicznym służą do koncentracji kwasów oraz innych substancji chemicznych.

Jakie są zalety korzystania z wyparków?

Korzystanie z wyparków niesie ze sobą szereg korzyści zarówno dla producentów, jak i dla końcowych użytkowników produktów. Przede wszystkim, dzięki procesowi odparowywania możliwe jest znaczne zwiększenie stężenia substancji czynnych w produktach, co przekłada się na ich lepszą jakość i wydajność. W przypadku przemysłu spożywczego, koncentraty soków czy syropów uzyskują intensywniejszy smak oraz aromat, co jest istotne dla konsumentów. Kolejną zaletą jest oszczędność miejsca oraz transportu – skoncentrowane produkty zajmują mniej przestrzeni, co obniża koszty logistyczne związane z ich przewozem. Dodatkowo nowoczesne wyparki charakteryzują się wysoką efektywnością energetyczną, co pozwala na zmniejszenie kosztów operacyjnych zakładów produkcyjnych. Dzięki zastosowaniu technologii odzysku ciepła możliwe jest również ograniczenie wpływu na środowisko poprzez zmniejszenie emisji gazów cieplarnianych oraz zużycia energii.

Jakie są najnowsze technologie w dziedzinie wyparków?

W ostatnich latach rozwój technologii związanych z wyparkami przeszedł znaczną ewolucję dzięki innowacjom inżynieryjnym oraz postępom w dziedzinie automatyzacji. Nowoczesne wyparki często wykorzystują zaawansowane systemy sterowania procesami, które umożliwiają precyzyjne dostosowanie parametrów pracy do specyficznych wymagań produkcji. Dzięki temu możliwe jest osiągnięcie optymalnej efektywności energetycznej oraz minimalizacja strat materiałowych. Ponadto coraz częściej stosuje się technologie odzysku ciepła, które pozwalają na ponowne wykorzystanie energii cieplnej generowanej podczas procesu odparowywania. Innowacyjne rozwiązania obejmują także zastosowanie materiałów kompozytowych oraz nanotechnologii w budowie wymienników ciepła, co zwiększa ich wydajność oraz odporność na korozję. Również rozwój systemów monitorowania jakości produktów w czasie rzeczywistym staje się standardem w nowoczesnych zakładach przemysłowych.

Jakie są kluczowe czynniki wpływające na wybór wyparków?

Wybór odpowiedniej wyparki do konkretnego procesu technologicznego jest kluczowym krokiem, który może znacząco wpłynąć na efektywność produkcji. Istnieje wiele czynników, które należy wziąć pod uwagę przy podejmowaniu decyzji. Po pierwsze, ważne jest określenie rodzaju cieczy, która będzie poddawana procesowi odparowywania. Różne substancje mają różne właściwości fizykochemiczne, co może wymagać zastosowania specyficznych rozwiązań technologicznych. Kolejnym czynnikiem jest wydajność wyparki, która powinna być dostosowana do skali produkcji oraz oczekiwanego czasu realizacji procesów. Warto również zwrócić uwagę na koszty operacyjne związane z eksploatacją urządzenia, w tym zużycie energii oraz ewentualne koszty konserwacji i napraw. Nie bez znaczenia są także aspekty związane z bezpieczeństwem pracy oraz wpływem na środowisko. Wybierając wyparkę, warto zwrócić uwagę na jej zgodność z normami ekologicznymi oraz możliwość zastosowania technologii odzysku ciepła.

Jakie są najczęstsze problemy związane z użytkowaniem wyparków?

Podczas eksploatacji wyparków mogą występować różnorodne problemy, które mogą wpływać na efektywność procesu odparowywania oraz jakość finalnych produktów. Jednym z najczęstszych problemów jest osadzanie się zanieczyszczeń na powierzchniach wymienników ciepła, co prowadzi do obniżenia ich wydajności. Regularne czyszczenie i konserwacja urządzeń są kluczowe dla utrzymania ich w dobrym stanie technicznym. Innym istotnym zagadnieniem jest kontrola temperatury i ciśnienia w systemie, ponieważ nieprawidłowe ustawienia mogą prowadzić do nieefektywnego odparowywania lub nawet uszkodzenia sprzętu. Problemy mogą także wynikać z niewłaściwego doboru materiałów do budowy wyparków, co może skutkować korozją lub innymi uszkodzeniami mechanicznymi. Dodatkowo, zmiany w składzie surowców mogą wpłynąć na przebieg procesu odparowywania, dlatego konieczne jest regularne monitorowanie jakości używanych materiałów. Warto również zauważyć, że awarie systemów automatyzacji mogą prowadzić do przestojów w produkcji, co generuje dodatkowe koszty.

Jakie są przyszłe kierunki rozwoju technologii wyparków?

Przemysł technologii wyparków stoi przed wieloma nowymi wyzwaniami i możliwościami rozwoju, które mogą znacząco wpłynąć na przyszłość tego sektora. Jednym z głównych kierunków rozwoju jest zwiększenie efektywności energetycznej urządzeń poprzez zastosowanie innowacyjnych rozwiązań technologicznych. Wprowadzenie nowych materiałów o lepszych właściwościach termicznych oraz zastosowanie zaawansowanych systemów odzysku ciepła może przyczynić się do znacznego obniżenia kosztów operacyjnych. Ponadto rozwój automatyzacji procesów produkcyjnych pozwala na lepszą kontrolę nad parametrami pracy wyparków oraz minimalizację ryzyka błędów ludzkich. W przyszłości możemy również spodziewać się większej integracji technologii informacyjnych z procesami przemysłowymi, co umożliwi zbieranie danych w czasie rzeczywistym i ich analizę w celu optymalizacji procesów produkcyjnych. Również rosnąca świadomość ekologiczna społeczeństwa skłania producentów do poszukiwania bardziej zrównoważonych rozwiązań, takich jak wykorzystanie odnawialnych źródeł energii czy recykling odpadów powstających podczas procesu odparowywania.

Jakie są przykłady zastosowań wyparków w różnych branżach?

Wyparki znajdują szerokie zastosowanie w wielu branżach przemysłowych, a ich funkcjonalność sprawia, że są niezastąpione w procesach związanych z koncentracją cieczy. W przemyśle spożywczym wykorzystuje się je do produkcji soków owocowych oraz syropów, gdzie kluczowe jest zachowanie aromatów i wartości odżywczych. Proces odparowywania pozwala na uzyskanie intensywniejszego smaku produktów końcowych. W branży farmaceutycznej wyparki służą do koncentracji ekstraktów roślinnych oraz produkcji leków, gdzie precyzyjne kontrolowanie warunków procesu ma kluczowe znaczenie dla jakości finalnych produktów. Przemysł chemiczny korzysta z wyparków do koncentracji różnych substancji chemicznych, takich jak kwasy czy alkohole, co pozwala na uzyskanie wysokiej czystości produktów. W sektorze kosmetycznym wyparki są wykorzystywane do produkcji esencji zapachowych oraz olejków eterycznych, gdzie istotne jest zachowanie naturalnych właściwości surowców. Również w przemyśle energetycznym można spotkać zastosowanie wyparków w procesach związanych z odzyskiem energii cieplnej z różnych źródeł.

Jakie są koszty związane z zakupem i eksploatacją wyparków?

Koszty związane z zakupem i eksploatacją wyparków mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego wydajność oraz specyfika procesu technologicznego. Na początku należy uwzględnić koszty zakupu samej wyparki, które mogą wynosić od kilku tysięcy złotych za małe jednostki laboratoryjne do setek tysięcy złotych za duże instalacje przemysłowe. Oprócz kosztu zakupu istotne są również wydatki związane z instalacją urządzenia oraz jego uruchomieniem, które mogą obejmować prace budowlane oraz dostosowanie infrastruktury zakładu produkcyjnego do wymagań nowego sprzętu. Koszty eksploatacji obejmują zużycie energii elektrycznej lub cieplnej potrzebnej do działania wyparków oraz ewentualne koszty konserwacji i naprawy urządzeń. Dodatkowo warto uwzględnić wydatki związane z materiałami eksploatacyjnymi oraz szkoleniem personelu obsługującego urządzenia.

Jakie są najlepsze praktyki dotyczące użytkowania wyparków?

Aby zapewnić optymalne działanie wyparków i maksymalizować ich efektywność, warto przestrzegać kilku najlepszych praktyk dotyczących ich użytkowania. Po pierwsze, regularna konserwacja urządzeń jest kluczowa dla utrzymania ich sprawności i wydajności przez długi czas. Należy przeprowadzać okresowe przeglądy techniczne oraz czyszczenie wymienników ciepła i innych elementów narażonych na osadzanie się zanieczyszczeń. Ważne jest także monitorowanie parametrów pracy urządzenia, takich jak temperatura czy ciśnienie, aby szybko reagować na ewentualne nieprawidłowości i unikać awarii sprzętu. Kolejną praktyką jest odpowiednie szkolenie personelu obsługującego urządzenia – dobrze przeszkolony pracownik potrafi nie tylko efektywnie korzystać z wyparki, ale także identyfikować potencjalne problemy zanim staną się one poważnymi awariami. Dobrą praktyką jest również dokumentowanie wszystkich działań związanych z eksploatacją urządzenia – pozwala to na analizę danych i ciągłe doskonalenie procesów produkcyjnych.