Destylatory laboratoryjne to urządzenia, które odgrywają kluczową rolę w procesach chemicznych, umożliwiając separację cieczy na podstawie różnic w temperaturze wrzenia. W laboratoriach chemicznych można spotkać różne typy destylatorów, z których każdy ma swoje specyficzne zastosowanie. Najpopularniejsze rodzaje to destylatory prostokątne, destylatory kulowe oraz destylatory próżniowe. Destylatory prostokątne są najczęściej wykorzystywane w standardowych procesach destylacji, gdzie nie ma potrzeby stosowania wysokiej precyzji. Z kolei destylatory kulowe charakteryzują się lepszą efektywnością separacji dzięki zastosowaniu kolumny frakcyjnej, co czyni je idealnymi do bardziej skomplikowanych procesów chemicznych. Destylatory próżniowe natomiast są używane w sytuacjach, gdy substancje mają wysoką temperaturę wrzenia, co może prowadzić do ich rozkładu. Dzięki obniżonemu ciśnieniu, temperatura wrzenia substancji jest znacznie niższa, co pozwala na ich skuteczną separację bez uszkodzenia.

Jakie są kluczowe elementy budowy destylatorów laboratoryjnych

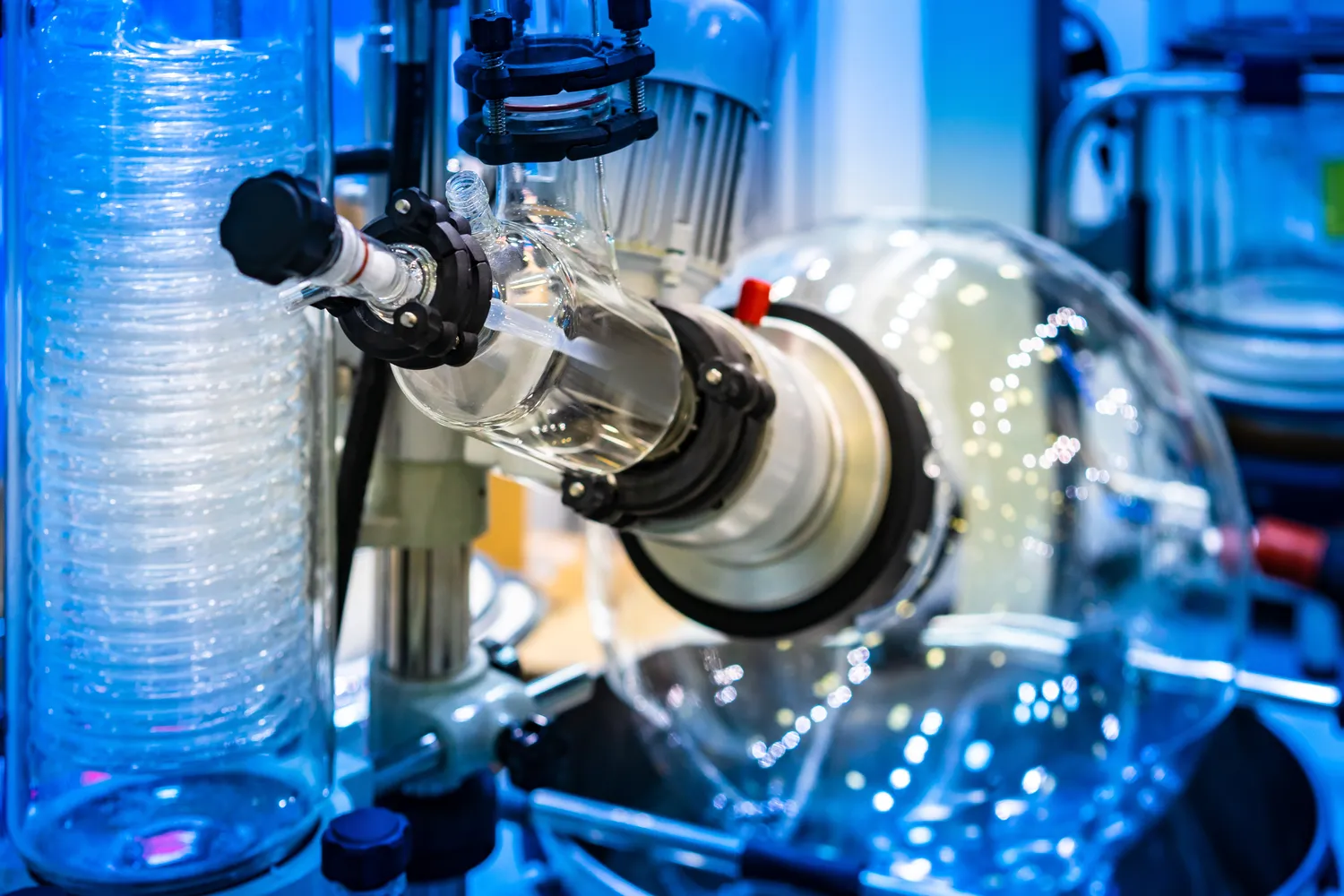

Budowa destylatora laboratoryjnego opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu zapewnienia efektywności procesu destylacji. Podstawowym elementem jest zbiornik na ciecz, który jest podgrzewany do momentu osiągnięcia temperatury wrzenia. Zbiornik ten często wykonany jest z materiałów odpornych na wysoką temperaturę oraz korozję, co zapewnia bezpieczeństwo użytkowania. Kolejnym istotnym elementem jest kondensator, który służy do schładzania pary powstałej podczas podgrzewania cieczy. Kondensator przekształca parę z powrotem w ciecz, która następnie gromadzi się w naczyniu odbiorczym. Ważnym aspektem konstrukcji jest również system uszczelniający, który zapobiega utracie substancji oraz zapewnia bezpieczeństwo pracy z chemikaliami. Dodatkowo wiele nowoczesnych destylatorów wyposażonych jest w automatyczne systemy monitorujące temperaturę oraz ciśnienie, co zwiększa precyzję i kontrolę nad procesem.

Jakie są najczęstsze zastosowania destylatorów laboratoryjnych

Destylatory laboratoryjne znajdują szerokie zastosowanie w różnych dziedzinach nauki i przemysłu. Jednym z najważniejszych obszarów ich wykorzystania jest chemia analityczna, gdzie służą do oczyszczania substancji oraz separacji składników mieszanin. Dzięki precyzyjnemu procesowi destylacji możliwe jest uzyskanie czystych reagentów potrzebnych do dalszych badań lub syntez chemicznych. W farmacji destylatory wykorzystywane są do produkcji leków oraz ekstraktów roślinnych, gdzie istotna jest wysoka jakość i czystość końcowego produktu. Kolejnym ważnym zastosowaniem jest przemysł petrochemiczny, gdzie destylacja stanowi kluczowy proces w rafinacji ropy naftowej i produkcji paliw. W laboratoriach badawczych destylatory są również używane do analizy substancji lotnych oraz badania właściwości fizykochemicznych różnych materiałów.

Jakie czynniki wpływają na wydajność destylatorów laboratoryjnych

Wydajność destylatorów laboratoryjnych zależy od wielu czynników, które mogą wpływać na skuteczność procesu separacji cieczy. Kluczowym aspektem jest temperatura podgrzewania cieczy, która musi być odpowiednio dobrana do właściwości substancji poddawanej destylacji. Zbyt niska temperatura może prowadzić do niepełnej separacji składników, podczas gdy zbyt wysoka może powodować ich rozkład lub inne niepożądane reakcje chemiczne. Innym ważnym czynnikiem jest ciśnienie panujące w systemie; obniżenie ciśnienia może zwiększyć wydajność procesu poprzez obniżenie temperatury wrzenia substancji. Dodatkowo konstrukcja samego destylatora ma ogromne znaczenie; kolumny frakcyjne o odpowiedniej długości i średnicy mogą znacznie poprawić efektywność separacji poprzez zwiększenie powierzchni kontaktu między parą a cieczą. Również jakość używanych materiałów oraz ich czystość mają wpływ na końcowy efekt procesu destylacji.

Jakie są najważniejsze kryteria wyboru destylatora laboratoryjnego

Wybór odpowiedniego destylatora laboratoryjnego jest kluczowy dla efektywności przeprowadzanych badań oraz procesów chemicznych. Istnieje wiele kryteriów, które należy wziąć pod uwagę, aby zapewnić optymalne warunki pracy. Pierwszym z nich jest rodzaj substancji, która ma być poddana destylacji. Różne substancje mają różne temperatury wrzenia, co może wpływać na wybór typu destylatora. Na przykład, do destylacji substancji o wysokiej temperaturze wrzenia lepiej sprawdzą się destylatory próżniowe, które obniżają ciśnienie i tym samym temperaturę wrzenia. Kolejnym ważnym czynnikiem jest wydajność destylatora; warto zwrócić uwagę na jego zdolność do separacji składników oraz czas potrzebny na przeprowadzenie procesu. Również materiał, z którego wykonany jest destylator, ma znaczenie; powinien on być odporny na działanie chemikaliów oraz wysoką temperaturę. Dodatkowo, funkcje automatyzacji oraz monitorowania parametrów pracy mogą znacznie ułatwić obsługę urządzenia i zwiększyć bezpieczeństwo pracy.

Jakie są zalety i wady różnych typów destylatorów laboratoryjnych

Każdy typ destylatora laboratoryjnego ma swoje unikalne zalety i wady, które warto rozważyć przed dokonaniem zakupu. Destylatory prostokątne są zazwyczaj tańsze i łatwiejsze w obsłudze, co czyni je idealnym rozwiązaniem dla podstawowych zastosowań. Jednak ich efektywność separacji nie jest tak wysoka jak w przypadku innych typów destylatorów. Destylatory kulowe oferują lepszą wydajność dzięki zastosowaniu kolumn frakcyjnych, co pozwala na uzyskanie wyższej czystości produktów końcowych. Ich skomplikowana budowa może jednak wymagać większej wiedzy technicznej oraz staranności przy obsłudze. Z kolei destylatory próżniowe są niezwykle efektywne w separacji substancji o wysokiej temperaturze wrzenia, ale ich koszt oraz wymagania dotyczące konserwacji mogą być znacznie wyższe. Warto również zwrócić uwagę na kwestie bezpieczeństwa; niektóre typy destylatorów mogą wymagać dodatkowych środków ostrożności ze względu na ryzyko związane z pracą z lotnymi substancjami chemicznymi.

Jakie są nowoczesne technologie stosowane w destylatorach laboratoryjnych

Nowoczesne technologie stosowane w destylatorach laboratoryjnych znacząco poprawiają ich wydajność oraz bezpieczeństwo użytkowania. Wiele współczesnych urządzeń wyposażonych jest w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne monitorowanie parametrów pracy takich jak temperatura, ciśnienie czy czas trwania procesu. Dzięki temu użytkownicy mogą skupić się na innych aspektach pracy laboratoryjnej, mając pewność, że proces destylacji przebiega zgodnie z założeniami. Ponadto wiele nowoczesnych destylatorów posiada funkcje diagnostyczne, które pozwalają na szybką identyfikację ewentualnych problemów i ich natychmiastowe rozwiązanie. Innowacyjne materiały wykorzystywane do produkcji elementów destylatorów zwiększają ich odporność na działanie agresywnych substancji chemicznych oraz wysoką temperaturę, co przekłada się na dłuższą żywotność urządzeń. Dodatkowo rozwój technologii cyfrowych umożliwia integrację destylatorów z systemami zarządzania laboratoriami, co pozwala na lepszą organizację pracy oraz gromadzenie danych dotyczących przeprowadzanych eksperymentów.

Jakie są najczęstsze błędy podczas korzystania z destylatorów laboratoryjnych

Korzystanie z destylatorów laboratoryjnych wiąże się z pewnymi ryzykami i wymaga zachowania szczególnej ostrożności. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury podgrzewania cieczy; zbyt wysoka temperatura może prowadzić do rozkładu substancji lub powstawania niebezpiecznych gazów. Ważne jest także monitorowanie ciśnienia w systemie; jego niewłaściwe ustawienie może wpłynąć na efektywność procesu separacji. Innym powszechnym błędem jest brak odpowiednich uszczelnień, co może prowadzić do utraty substancji oraz niebezpieczeństwa dla użytkownika. Użytkownicy często zapominają również o regularnym czyszczeniu i konserwacji urządzenia, co może skutkować gromadzeniem się osadów i zmniejszeniem efektywności pracy destylatora. Niedostateczna kontrola nad parametrami pracy może prowadzić do nieprzewidzianych reakcji chemicznych oraz uszkodzenia sprzętu.

Jakie są przyszłe kierunki rozwoju technologii destylacji laboratoryjnej

Przyszłość technologii destylacji laboratoryjnej zapowiada się obiecująco dzięki ciągłemu postępowi w dziedzinie inżynierii chemicznej oraz technologii materiałowej. W miarę jak naukowcy poszukują coraz bardziej efektywnych metod separacji substancji chemicznych, można oczekiwać dalszego rozwoju automatyzacji procesów laboratorialnych. Nowe technologie mogą umożliwić jeszcze dokładniejsze monitorowanie parametrów pracy oraz szybsze dostosowywanie ustawień urządzeń do zmieniających się warunków eksperymentalnych. Ponadto rozwój nanotechnologii może przyczynić się do stworzenia nowych materiałów o lepszych właściwościach termicznych i chemicznych, co zwiększy efektywność procesów destylacyjnych. Możliwe jest także wykorzystanie sztucznej inteligencji do analizy danych z eksperymentów oraz optymalizacji procesów produkcyjnych w czasie rzeczywistym. W kontekście ochrony środowiska można spodziewać się większego nacisku na rozwój ekologicznych metod separacji substancji chemicznych oraz minimalizację zużycia energii podczas procesów destylacyjnych.

Jakie są najważniejsze standardy bezpieczeństwa w pracy z destylatorami laboratoryjnymi

Praca z destylatorami laboratoryjnymi wiąże się z pewnymi zagrożeniami, dlatego niezwykle istotne jest przestrzeganie standardów bezpieczeństwa. Przede wszystkim każdy użytkownik powinien być odpowiednio przeszkolony w zakresie obsługi urządzenia oraz znajomości procedur awaryjnych. Należy zawsze nosić odpowiednią odzież ochronną, taką jak rękawice i gogle, aby zminimalizować ryzyko kontaktu z niebezpiecznymi substancjami chemicznymi. Ważne jest także zapewnienie odpowiedniej wentylacji w pomieszczeniu, w którym znajduje się destylator, aby uniknąć gromadzenia się szkodliwych oparów. Użytkownicy powinni regularnie kontrolować stan techniczny urządzenia, zwracając szczególną uwagę na uszczelnienia oraz elementy grzewcze. W przypadku jakichkolwiek nieprawidłowości należy natychmiast przerwać pracę i zgłosić problem do odpowiednich służb technicznych. Dodatkowo warto mieć pod ręką sprzęt gaśniczy oraz apteczkę pierwszej pomocy, aby móc szybko zareagować w razie wypadku.