Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się na mechanizacji, elektryfikacji czy automatyzacji, Przemysł 4.0 skupia się na cyfryzacji i inteligentnych systemach. Kluczowym elementem tej rewolucji jest Internet Rzeczy (IoT), który umożliwia komunikację między maszynami oraz zbieranie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą optymalizować swoje procesy, zwiększać efektywność produkcji oraz lepiej reagować na zmieniające się potrzeby rynku. W praktyce oznacza to, że fabryki stają się bardziej elastyczne i zdolne do szybkiej adaptacji do nowych warunków. Przemysł 4.0 wpływa nie tylko na samą produkcję, ale także na zarządzanie łańcuchem dostaw, co prowadzi do bardziej zrównoważonego rozwoju i mniejszych kosztów operacyjnych.

Jakie technologie są kluczowe w Przemyśle 4.0?

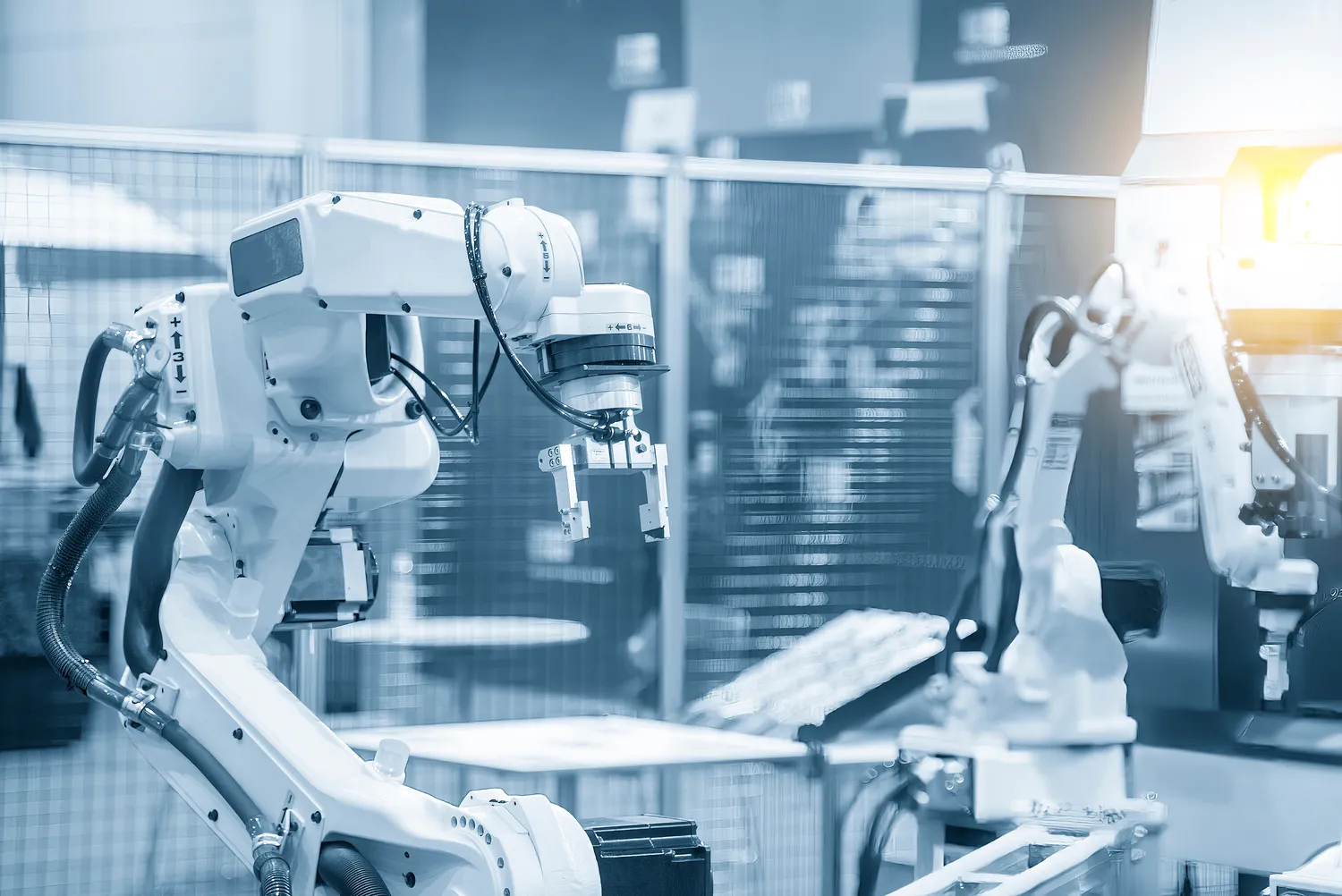

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który pozwala na połączenie różnych urządzeń i maszyn w sieć, umożliwiając im wymianę danych oraz współpracę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która pozwala na analizę dużych zbiorów danych oraz podejmowanie decyzji na podstawie zebranych informacji. Automatyzacja procesów za pomocą robotów przemysłowych również ma ogromne znaczenie, ponieważ zwiększa wydajność i precyzję produkcji. Dodatkowo technologie takie jak big data czy chmura obliczeniowa umożliwiają przechowywanie i przetwarzanie ogromnych ilości danych, co jest niezbędne do efektywnego zarządzania nowoczesnymi zakładami produkcyjnymi. Warto również wspomnieć o technologii blockchain, która zapewnia bezpieczeństwo transakcji oraz transparentność w zarządzaniu łańcuchem dostaw.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Wdrożenie rozwiązań związanych z Przemysłem 4.0 niesie ze sobą wiele korzyści dla przedsiębiorstw działających w różnych branżach. Po pierwsze, dzięki automatyzacji i cyfryzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności oraz redukcja kosztów operacyjnych. Firmy mogą lepiej zarządzać swoimi zasobami, co prowadzi do oszczędności zarówno czasu, jak i pieniędzy. Po drugie, Przemysł 4.0 umożliwia szybsze reagowanie na zmieniające się potrzeby klientów oraz dostosowywanie oferty do ich oczekiwań. Dzięki analizie danych w czasie rzeczywistym przedsiębiorstwa mogą przewidywać trendy rynkowe oraz optymalizować swoje strategie marketingowe. Kolejną korzyścią jest poprawa jakości produktów i usług poprzez zastosowanie zaawansowanych technologii kontrolnych oraz monitorujących procesy produkcyjne.

Jakie wyzwania wiążą się z Przemysłem 4.0?

Mimo licznych korzyści wynikających z wdrożenia Przemysłu 4.0 istnieje także szereg wyzwań, które mogą stanowić przeszkodę dla firm pragnących skorzystać z tej rewolucji technologicznej. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne dla wielu przedsiębiorstw, zwłaszcza tych mniejszych lub średnich. Kolejnym wyzwaniem jest brak odpowiednich kompetencji wśród pracowników, którzy muszą być przeszkoleni w zakresie obsługi nowych systemów oraz narzędzi cyfrowych. Ponadto integracja różnych technologii oraz systemów może być skomplikowana i wymagać znacznego wysiłku ze strony zespołów IT oraz menedżerów projektów. Inny istotny aspekt to kwestie związane z bezpieczeństwem danych – w miarę jak więcej urządzeń jest podłączonych do sieci, rośnie ryzyko cyberataków oraz kradzieży danych wrażliwych.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wdrożenie przynosi wymierne korzyści. W sektorze motoryzacyjnym, na przykład, wiele fabryk korzysta z robotów współpracujących, które pracują obok ludzi, zwiększając efektywność linii produkcyjnych. Dzięki zastosowaniu technologii IoT, maszyny mogą komunikować się ze sobą i informować o potrzebie konserwacji, co minimalizuje przestoje i zwiększa wydajność produkcji. W branży spożywczej z kolei, inteligentne systemy monitorujące pozwalają na śledzenie jakości produktów w czasie rzeczywistym, co wpływa na bezpieczeństwo żywności oraz spełnianie norm jakościowych. W logistyce Przemysł 4.0 umożliwia optymalizację łańcucha dostaw poprzez wykorzystanie zaawansowanych algorytmów do prognozowania popytu oraz zarządzania zapasami. Firmy mogą lepiej planować transport i magazynowanie towarów, co prowadzi do oszczędności kosztów i czasu. W sektorze zdrowia technologia ta również odgrywa coraz większą rolę – dzięki telemedycynie i zdalnemu monitorowaniu pacjentów możliwe jest szybsze reagowanie na ich potrzeby oraz lepsza opieka medyczna.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0?

W dobie Przemysłu 4.0 zmieniają się wymagania dotyczące umiejętności pracowników, co stawia przed nimi nowe wyzwania. Kluczowe staje się posiadanie kompetencji związanych z obsługą nowoczesnych technologii oraz analizy danych. Pracownicy muszą być w stanie korzystać z systemów informatycznych, które wspierają procesy produkcyjne oraz zarządzanie danymi. Umiejętności związane z programowaniem oraz znajomość języków skryptowych stają się coraz bardziej pożądane w wielu branżach. Ponadto ważne jest rozwijanie zdolności analitycznych, które pozwalają na interpretację danych oraz podejmowanie decyzji opartych na faktach. Warto również zwrócić uwagę na umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji, które są niezbędne w środowisku pracy opartym na współpracy między działami i zespołami projektowymi.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przemysł 4.0 to nie tylko obecny trend, ale także kierunek rozwoju, który będzie ewoluował w nadchodzących latach. Jednym z głównych kierunków jest dalsza integracja sztucznej inteligencji (AI) z procesami produkcyjnymi. AI ma potencjał do automatyzacji bardziej skomplikowanych zadań oraz podejmowania decyzji na podstawie analizy dużych zbiorów danych. Kolejnym istotnym aspektem będzie rozwój technologii blockchain, która może zrewolucjonizować sposób zarządzania łańcuchem dostaw poprzez zapewnienie większej przejrzystości i bezpieczeństwa transakcji. W miarę jak technologie IoT będą się rozwijać, możemy spodziewać się jeszcze większej liczby połączonych urządzeń w fabrykach oraz ich integracji z systemami chmurowymi, co umożliwi bardziej zaawansowane analizy danych i prognozowanie trendów rynkowych. Zrównoważony rozwój również stanie się kluczowym elementem przyszłości Przemysłu 4.0 – firmy będą musiały dążyć do minimalizacji swojego wpływu na środowisko poprzez zastosowanie energooszczędnych technologii oraz recykling surowców.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji przy użyciu pary wodnej i maszyn tkackich, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła elektryfikację i masową produkcję dzięki zastosowaniu taśm montażowych, co umożliwiło produkcję towarów na dużą skalę przy niższych kosztach jednostkowych. Trzecia rewolucja przemysłowa była związana z automatyzacją procesów produkcyjnych za pomocą komputerów i technologii cyfrowych, co pozwoliło na zwiększenie precyzji i efektywności działań produkcyjnych. W przeciwieństwie do tych wcześniejszych etapów Przemysł 4.0 kładzie nacisk na cyfryzację całego procesu produkcyjnego oraz integrację różnych technologii w celu stworzenia inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym.

Jakie są najważniejsze trendy związane z Przemysłem 4.0?

W kontekście Przemysłu 4.0 można zauważyć kilka kluczowych trendów, które mają znaczący wpływ na przyszłość produkcji i zarządzania przedsiębiorstwami. Po pierwsze rośnie znaczenie sztucznej inteligencji (AI) oraz uczenia maszynowego jako narzędzi wspierających procesy decyzyjne oraz automatyzację działań produkcyjnych. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn czy optymalizacja harmonogramu produkcji w oparciu o dane historyczne oraz bieżące analizy sytuacji rynkowej. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na połączenie różnych urządzeń i maszyn w sieć, co umożliwia ich wzajemną komunikację oraz zbieranie danych w czasie rzeczywistym. Wzrasta także znaczenie chmury obliczeniowej jako platformy do przechowywania danych oraz uruchamiania aplikacji wspierających zarządzanie procesami produkcyjnymi.

Jakie są perspektywy dla firm implementujących Przemysł 4.0?

Firmy decydujące się na wdrożenie rozwiązań związanych z Przemysłem 4.0 mogą liczyć na szereg korzyści oraz możliwości rozwoju w przyszłości. Dzięki automatyzacji procesów produkcyjnych możliwe jest zwiększenie wydajności oraz redukcja kosztów operacyjnych, co przekłada się na lepsze wyniki finansowe przedsiębiorstw. Integracja nowoczesnych technologii umożliwia także szybsze reagowanie na zmieniające się potrzeby klientów oraz dostosowywanie oferty do ich oczekiwań, co może prowadzić do wzrostu konkurencyjności firmy na rynku globalnym. Dodatkowo przedsiębiorstwa korzystające z rozwiązań Przemysłu 4.0 mogą liczyć na poprawę jakości swoich produktów dzięki zastosowaniu zaawansowanych systemów monitorujących procesy produkcyjne oraz kontroli jakości.